In un percorso per uscire dall’emergenza Covid-19 e rilanciare l’economia, le strategie che guardano agli obiettivi sostenibili delle Nazioni Unite spostano il focus dall’economia lineare a quella circolare, sulla base di un sistema ideato per riutilizzare i materiali in successivi cicli produttivi, riducendo al massimo gli sprechi e l’approvvigionamento di materia prima vergine. «Implementando il riciclo meccanico della plastica, e promuovendo in parallelo quello chimico, diamo forma a un’economia pensata per auto-rigenerarsi – spiega Fabrizio Di Amato, presidente di Maire Tecnimont. Si tratta di fatto di una trasformazione esistenziale». Secondo il rapporto “What a Waste 2.0” della Banca Mondiale, ogni anno generiamo circa due miliardi di tonnellate di rifiuti. «Se non mettiamo in campo interventi urgenti – dice Di Amato – entro il 2050, con l’aumento della popolazione globale e l’urbanizzazione, i rifiuti globali aumenteranno del 70 per cento, con una produzione di 3,4 miliardi di tonnellate».

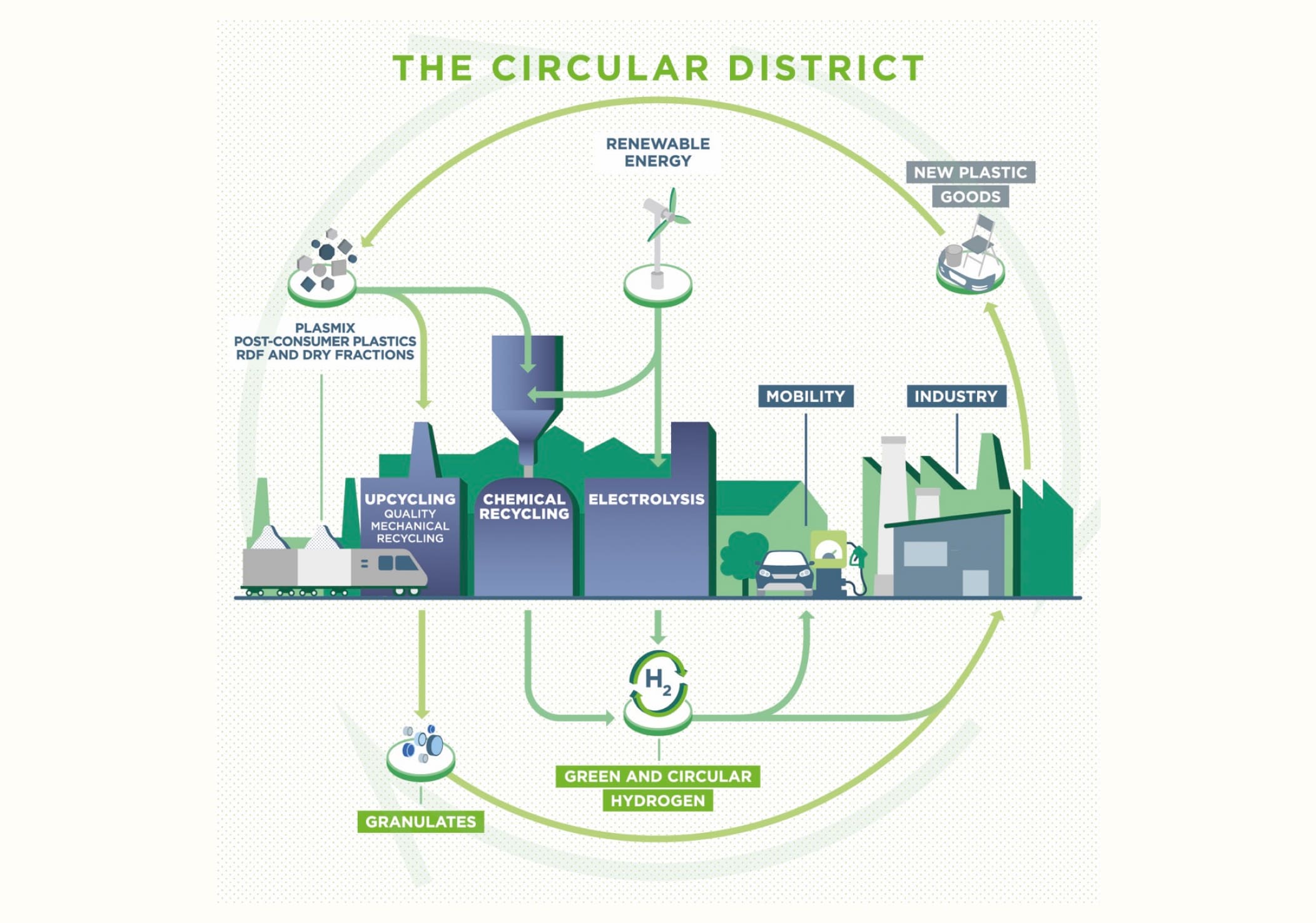

I rifiuti sono il nuovo petrolio, sebbene da decenni il costo per smaltirli sia stato elevato, in termini sia economici che ambientali. Ora con il nuovo progetto dei Distretti Circolari, grazie a sue tecnologie proprietarie, NextChem – società del gruppo Maire Tecnimont cresciuta sul concetto di transizione energetica, economia circolare e chimica verde – è in grado di produrre dai rifiuti nuovi prodotti e materie prime per l’industria, contribuendo alla riduzione delle emissioni. Spiega Di Amato: «Durante gli Stati Generali dell’Economia nel giugno scorso, convocati dal presidente del Consiglio Giuseppe Conte, abbiamo presentato il modello di Distretto Circolare di NextChem, che rappresenta una soluzione sia per ridurre la quota di smaltimento dei rifiuti e sia per la riconversione green di siti industriali del settore petrolchimico e siderurgico, tradizionalmente basati su fonti e materie prime di origine fossile». Il modello integra tecnologie per un riciclo meccanico di qualità di rifiuti plastici e per il riciclo chimico di plasmix e CSS mediante un processo di conversione chimica che consente di ottenere un gas di sintesi da cui vengono prodotti composti quali idrogeno, metanolo, etanolo, questi ultimi attualmente completamente importati dall’estero, nel nostro Paese. Inoltre, il distretto può integrare anche tecnologie di produzione di idrogeno verde da elettrolisi da fonti rinnovabili.

«I rifiuti sono il nuovo petrolio» spiega Fabrizio Di Amato, presidente di Maire Tecnimont. «Implementando il riciclo meccanico della plastica e promuovendo quello chimico, diamo forma a un’economia pensata per auto-rigenerarsi». Aiutando in parallelo la riconversione di siti industriali del settore petrolchimico e siderurgico.

«Con i Distretti Circolari – dice il presidente – non solo incrementiamo notevolmente il tasso di riciclo del nostro Paese, ma in parallelo diminuiamo le emissioni climalteranti, promuoviamo la mobilità sostenibile, creiamo occupazione, crescita professionale e nuove opportunità per il territorio e le imprese dell’indotto. La soluzione, oltre a rispondere agli obiettivi dei Piani d’azione nazionali e internazionali (UE) sul tema, ribalta il concetto di rifiuti come problema di cui disfarsi, poiché sostituisce la chimica del carbone e del petrolio con una chimica basata sul recupero di risorse che andrebbero altrimenti disperse. Una soluzione sostenibile dal punto di vista ambientale, sociale ed economico, di cui l’Italia può diventare leader in Europa, vincendo la sfida del cambiamento».

Il modello sviluppato da NextChem

La valorizzazione degli scarti dei consumi, l’estensione del ciclo di vita dei prodotti, l’impiego di materie prime seconde da riciclo, l’uso di energia da fonti rinnovabili, contribuiscono alla definizione di un modello di sviluppo sostenibile per l’ambiente e la crescita economica. Il modello sviluppato da NextChem prevede una piattaforma integrata di tecnologie di chimica verde e, più precisamente, di riciclo meccanico di qualità (Upcycling) di rifiuti plastici, di riciclo chimico di scarti plastici e rifiuti secchi e di produzione di idrogeno verde da elettrolisi.

La tecnologia proprietaria di Upcycling permette di ottenere una perfetta circolarità, riuscendo a trasformare rifiuti plastici post-consumo in polimeri ad alte prestazioni (e in grado di sostituire la plastica vergine). Mentre il DownCycling – ovvero il riciclo semplice – dà ai rifiuti una forma che ne permette il riutilizzo in prodotti più “poveri”, l’Upcycling restituisce alla plastica recuperata le caratteristiche originali di un materiale vergine, aumentandone il valore ambientale ed economico. Spiega Di Amato: «In Italia abbiamo già implementato questa tecnologia in uno stabilimento industriale in provincia di Brescia. Gestito da MyReplast Industries (controllata NextChem) l’impianto di Bedizzole è attualmente uno dei più grandi e avanzati d’Europa: in un anno abbiamo trasformato 40 mila tonnellate di polimeri riciclati, pari al consumo di plastica di un milione di persone. Attività che ha permesso di risparmiare 270 mila barili di petrolio all’anno, circa 8.500 tonnellate di CO2».

Come detto, il modello di Distretto Circolare si presta particolarmente per la riconversione green di siti industriali tradizionali con processi basati sull’impiego di materie prime derivati da fonti fossili, che verrebbero sostituiti con feedstock derivati da fonti rinnovabili e circolari. «Il contributo alla decarbonizzazione e alla riconversione green di siti industriali brownfield – dice Di Amato – è cominciato insieme a ENI con un progetto per la raffineria di Venezia con l’obiettivo di produrre Circular Hydrogen. Un altro progetto riguarda la raffineria di Livorno, dove produrremo metanolo sempre con lo stesso processo, mentre a Taranto il modello di Distretto Circolare disegnato per il territorio prevede la parziale sostituzione di feedstock derivanti da fonti fossili, utilizzati attualmente dalle industrie del polo industriale. La produzione del Gas Circolare sarà inserita in un contesto di simbiosi industriale, grazie ad un distretto industriale di eccellenza nel quale insistono le infrastrutture, le facilities e le competenze dell’acciaieria ex-Ilva e della raffineria Eni».

A fine settembre 2020, l’Alleanza per l’Economia Circolare che comprende 17 imprese (tra cui NextChem) ha presentato un position paperper lo sviluppo di un modello economico circolare. Secondo l’Alleanza, quella di oggi è un’occasione unica per rilanciare un impegno coordinato e deciso a favore di un nuovo modello di sviluppo. «La crisi Covid-19 – spiegano le aziende – ha rafforzato quanto la crisi climatica faceva presagire e mostrato come i sistemi (naturali, economici e sociali) siano fortemente interconnessi: perseguire un modello economico circolare non rappresenta solamente una scelta obbligata ma è un’opportunità di rilancio della competitività del Paese». La visione dell’Alleanza presuppone uno sviluppo circolare che parta dalla valorizzazione delle eccellenze italiane, e che si concretizzi, da una parte con un sostegno alle imprese per favorire innovazione sostenibile, e dall’altra con un coinvolgimento e supporto alle filiere, per permettere di estendere la vita utile dei prodotti e mantenere il loro valore. «Il networking con le aziende dell’Alleanza per l’Economia circolare – ha concluso Di Amato – ci consente il confronto su queste tematiche in prospettiva più ampia. L’obiettivo è costituire uno stimolo per far crescere questi temi nel mondo economico e nella società civile».

LA SOLUZIONE TECNOLOGICA SVILUPPATA DA NEXTCHEM, INTEGRANDO DIVERSE TECNOLOGIE CONSOLIDATE, UNISCE I DUE OBIETTIVI DELL’ECONOMIA CIRCOLARE E DELLA DECARBONIZZAZIONE.

IL RICICLO CHIMICO

La soluzione tecnologica sviluppata da NextChem, integrando diverse tecnologie consolidate, unisce i due obiettivi dell’economia circolare e della decarbonizzazione. Da un lato prevede la produzione a livello nazionale di prodotti chimici che attualmente vengono importati dall’estero. Dall’altro consente il rilancio green di siti industriali brownfield, con positive conseguenze in termini di indotto e occupazione.

Elemento centrale della piattaforma tecnologica è la conversione chimica dell’idrogeno e del carbonio contenuti nel Plasmix (gli scarti della selezione delle plastiche raccolte in modo differenziato) e nel CSS (Combustibile Solido Secondario costituito da plastiche e altro materiale secco separato dall’organico) in un prodotto chimico pregiato, il gas di sintesi. Questo gas è ottenuto tramite un processo di ossidazione parziale, seguito da una successiva fase di purificazione, che consente di non produrre inquinanti: per questo può essere considerato un “Gas Circolare”, in quanto proviene da materiali post-consumo che vengono in tal modo recuperati.

Il Gas Circolare può essere utilizzato come tale, per le sue qualità riducenti, all’interno di processi produttivi come quello siderurgico, in sostituzione di gas di sintesi prodotto da metano o di derivati del carbone (come il polverino di carbonio), abbattendo le emissioni climalteranti generate, e con un costo inferiore. Il Gas Circolare può inoltre essere utilizzato come base per la produzione di “idrogeno circolare”, o metanolo, o etanolo, o una molteplicità di altri composti chimici fondamentali per l’industria. Questi prodotti chimici di origine “circolare” diminuiscono il fabbisogno di estrazione di fonti fossili, riducendo le importazioni, contribuendo alla decarbonizzazione e al riciclo e fornendo carburanti low carbon al settore dei trasporti, settore che incide in modo cospicuo sulle emissioni globali di CO2.

Nell’ambito della tecnologia “Waste to Chemicals”, in Italia è attualmente in fase di progettazione un impianto di conversione per la produzione di idrogeno circolare per la raffineria Eni di Venezia e uno per la produzione di metanolo circolare per la raffineria Eni di Livorno. È inoltre allo studio un impianto per la produzione di gas di sintesi e di idrogeno circolari presso la raffineria Eni di Taranto.

Towards environmental resilience